Thomas Söllner - stock.adobe.co

Wie Unternehmen das Smart-Factory-Konzept realisieren

Nur wenige Unternehmen haben bisher eine Smart Factory realisiert. Die Gründe: die technologischen und transformatorischen Eintrittsbarrieren sind häufig zu hoch.

Nur wenige Smart Factories wurden bisher realisiert, und das mehr als fünf Jahre nach Einführung des Begriffs Industrie 4.0. Eine Marktuntersuchung von Anselm Magel Management Consultants zeigt: Die technologischen und transformatorischen Eintrittsbarrieren sind für die meisten Produktionsunternehmen zu hoch. Diese Umsetzungsblockaden gilt es zu durchbrechen.

Smart Factories sind Ausnahmeerscheinung

Industrie 4.0 Best Practice belegen Werterealisierungen, dennoch profitiert bisher nur eine Minderheit der Produktionsunternehmen. Viele haben erst gar nicht mit der Transformation begonnen oder erleben den Exitus ihrer Pilotinitiativen. Die Analyse der Preisträger des Industrie 4.0 Award ist ernüchternd: Die Eintrittsbarrieren sind zu hoch. Die Standardisierung der Maschinen- und Systemschnittstellen, eine effiziente Softwareeigenentwicklung und eine IT-versierte Unternehmensführung sind kritische Erfolgsfaktoren bei den bisherigen Preisträgern. Für die meisten Produktionsunternehmen sind diese Eintrittsbarrieren bis heute zu hoch.

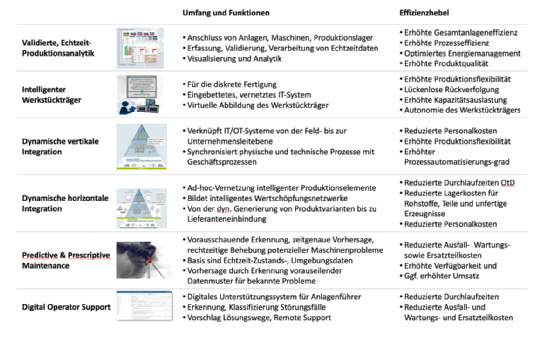

Gleichzeitig entstehen Smart Factory Best Practice in der diskreten Fertigung. Ausgehend vom Industrie 4.0 Award haben wir eine Schnittmenge mehrfach bewährter Konzepte, mit attraktiven Wertepotenzialen und nachgewiesener technischer Machbarkeit, analysiert. Diese wurden bis heute mit eigenentwickelten partiellen Softwarelösungen umgesetzt (siehe Abbildung 1).

Softwarelösungen mit leistungsfähiger Architektur entstehen

Damit eine große Anzahl interessierter Produktionsunternehmen von der Smart-Factory-Transformation profitieren, müssen Softwarelösungen die Best Practice mit eigenen oder integrierten fremden Softwareservices umfänglich unterstützen. Es bedarf kommerziell verfügbarer Softwarelösungen mit einer leistungsfähigen Softwarearchitektur, welche eine digitale Transformation in Entwicklungsstufen zulässt.

Im Unterschied zu Enterprise-Systemen integrieren neuartige Smart-Factory-Architekturen ein vernetztes digitales Abbild unternehmensspezifischer Fertigungsprozesse über alle relevanten Systeme hinweg.

Neue Softwarearchitekturen kommerziell verfügbar

Derzeit entsteht eine neue Klasse von Softwarelösungen. Sie lassen sich unter dem Oberbegriff der Smart-Factory-Integration zusammenführen. Angebote am Markt sind heute allesamt auf einer zentralisierten Architektur aufgebaut. Dabei speisen sich zentrale Steuerungselemente mit Echtzeitdaten aus intelligenten Werkstückträgern sowie aus angebundenen IT- und OT- Systemen.

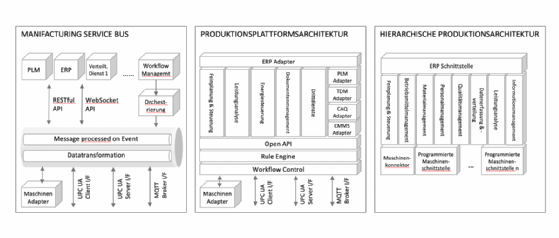

Leistungsstarke Softwarelösungen besitzen spezielle Architektureigenschaften, welche einen flexiblen und effizienten Einsatz gewährleisten. Sie müssen umfassend, offen, skalierbar, integriert und analytik-unterstützend sein. Die analysierten Architekturen am Markt teilen sich dabei in drei Kategorien auf: Die hierarchische Produktionsarchitektur, mit ERP-, MES- und PLS-Systemen, die Produktionsplattformarchitektur und die Manufacturing-Service-Bus-Architektur (Siehe Abbildung 2).

Die hierarchische Produktionsarchitektur ist geprägt durch die hierarchische Verbindung des ERP- mit dem MES-System zu den verteilten Systemen der Prozessautomatisierung. Das verbindende Manufacturing Execution System (MES) ist häufig ein monolithisches System mit starrem Wortschöpfungsfluß, mit eingeschränktem Horizont und normierter Unterstützung von KPI-Analysen. Bei den MES-Systemschnittstellen handelt es sich um programmierte Schnittstellen.

Mit vorhandenem MES-System und standardisierten Maschinenschnittstellen im Produktionsnetzwerk kann eine fokussierte, investitionsschützende Smart-Factory-Transformationen gelingen. Typische MES-Lösungen sind iTAC, camLine sowie MPDV mikrolab. Derzeit lösen sich die starren hierarchischen Architekturen auf und werden von den Anbietern in Plattform-Lösungen migriert.

Die Produktionsplattformarchitektur stellt umfassende Funktionen bereit, welche die Unternehmens- mit der Betriebsleitebene vernetzt. Wesentliche Komponenten sind die Adapter zu Kernsystemen im Produktionsumfeld. Eine weitere Kernfunktionalität sind Adapter zu Maschinen und Anlagen, basierend auf standardisierten Beschreibungsformaten. Weiter werden plattformeigene Anwendungsdienste angeboten. Für die Anbindung fremder Anwendungsdienste ist eine offene Programmierschnittstelle (API) vorgesehen. Komplementiert wird die Plattform von Datenerfassungs-, Datenvalidierungs- und Datenanalytikdiensten, sowie dem Orchestrierungsdienst und dem Workflow- Management.

Mit den Plattformfunktionen und einem Softwareökosystem lassen sich umfangreiche Transformationen realisieren. Die Integrationsfähigkeit der Plattform stellt sicher, dass die Transformation, auch mit einem heterogenen Maschinenpark, gelingen kann. Typische Plattformlösungen sind FORCE von FORCAM, AXOOM von TRUMPF oder Sight Machine.

Die Manufacturing-Service-Bus-Architektur (MSB) fokussiert sich auf wesentliche Adaptions-, Kopplungs- sowie Integrationsdienste. Anwendungsdienste liegen außerhalb der Architektur und werden effizient angeschlossen. Der MSB bildet somit das Rückgrat für eine flexible Erweiterung mit verteilten Diensten. Dabei werden Integrationsdienste, wie Event based Messaging, Datentransformation, Orchestrierung und Workflow-Management zur Verfügung gestellt, genauso wie Adapter zur Kopplung verteilter Dienste mittels einer offenen Programmierschnittstelle (API). Auch Kernsysteme im Produktionsumfeld werden hierüber angeschlossen. Bei der Anbindung von Maschinen und Anlagen ist der MSB auf standardisierte Beschreibungsformate und Adapter angewiesen.

Die hohe Flexibilität der Architektur ist sowohl für die Integration eigenentwickelter, also auch am Markt kommerziell erworbener, Softwaredienste sinnvoll. Eine typische Lösung ist ATSbus von ATS Global.

Mit strategischem Bebauungsplan und transformativer Umsetzung zum Erfolg

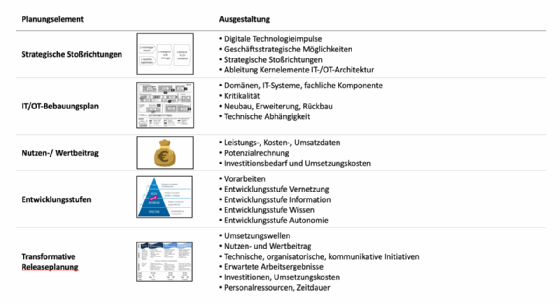

Ein klassisches IT-Integrationsvorgehen ist zur Smart-Factory-Umsetzung nicht geeignet. Zu viele Veränderungselemente bedürfen der Entwicklung. Mit einer transformativen Implementierung können die großen Potenziale gehoben werden (Siehe Abbildung 3).

Durch den Aufbau einer Smart Factory können sich Produktionsunternehmen Wettbewerbsvorteile verschaffen. Dies geschieht mit der Erarbeitung der strategischen Stoßrichtung und der Identifizierung benötigter digitaler Transformationselemente zur Unterstützung dieser.

Anschließend hilft die Erarbeitung des Ziel-Zustandes die weißen Flecken in der Produktionssystemlandschaft zu füllen und die Dynamik der Smart-Factory-Softwareinnovation zu beherrschen. Mit einem strategischen IT/OT-Bebauungsplan werden Smart-Factory-Konzepte in technische Elemente übersetzt. Der Neubau, die Erweiterung, sowie der Rückbau von Systemelementen werden konkretisiert. Auf dieser Basis lassen sich auch geeignete Lösungen auswählen und die Wirtschaftlichkeit quantifizieren.

Eine Smart Factory wird in Entwicklungsstufen aufgebaut. In jeder Stufe wird Wert generiert und die Voraussetzungen für die nächste Stufe geschaffen: Stufe I sind Vorarbeiten, welche die Voraussetzungen zur Digitalisierung schaffen. Stufe II umfasst die Vernetzung von Maschinen und Kernsystemen zur Extraktion und Übermittlung von Echtzeitdaten. In Stufe III werden Informationen aus gesammelten Echtzeitdaten generiert, diese verarbeitet oder dargestellt. Stufe IV widmet sich der Generierung von Wissen mit der Vernetzung von Informationen und der Ableitung von Empfehlungen daraus. Stufe V, als letzte Entwicklungsstufe, ist die Autonomie, welche heute noch nicht Stand der Technik ist.

„Mit den Plattformfunktionen und einem Softwareökosystem lassen sich umfangreiche Transformationen realisieren. Die Integrationsfähigkeit der Plattform stellt sicher, dass die Transformation, auch mit einem heterogenen Maschinenpark, gelingen kann.“

Anselm C. Magel, Anselm Magel Management Consultants

Nicht nur technologische, sondern auch Mitarbeiterfähigkeiten benötigen der Entwicklung. Hier steht neben dem Erlangen von Fachkenntnissen auch das Erlernen von Entwicklungs- und Betriebsfähigkeiten im Fokus. Dies wird am besten mit einem ganzheitlichen Umsetzungsvorgehen unterstützt und wird mit einem transformativen Release-Plan ausgearbeitet. Dieser plant die Wertegenerierung in Umsetzungswellen. Je Welle werden die Entwicklungsstufe, der Nutzen- und Wertbeitrag, die benötigten Ressourcen, die Zeitdauer, sowie alle technischen, organisatorischen, personellen, kommunikativen und organisationsentwickelnden Aktivitäten und Arbeitsergebnisse geplant und gesteuert.

Neuartige, kommerziell verfügbare Softwarearchitekturen der Smart-Factory-Integration ermöglichen allen interessierten Produktionsunternehmen, ihre Produktion zu digitalisieren. Eine transformative, ganzheitliche Umsetzung gewährleistet dabei die Entwicklung der Smart Factory in Stufen und das nachhaltige Heben der großen Potenziale.

Über den Autor:

Anselm Magel ist Managementberater und spezialisiert auf die digitale Transformation sowie die Entwicklung von Technologieunternehmen. Anselm Magel Management Consultants beraten internationale Klienten bei der Bewältigung adaptiver Herausforderungen. Zusätzlich zu ihrer Beratungstätigkeit veröffentlichen sie Artikel und halten Vorträge zu aktuellen Herausforderungen ihrer Klienten. Sie erreichen Anselm Magel Management Consultants unter [email protected].

Die Autoren sind für den Inhalt und die Richtigkeit ihrer Beiträge selbst verantwortlich. Die dargelegten Meinungen geben die Ansichten der Autoren wieder und entsprechen nicht unbedingt denen von ComputerWeekly.de.