Halfpoint - stock.adobe.com

After Corona: Die neue Zeitrechnung für produzierende Firmen

Die COVID-19-Pandemie bedeutet eine Zäsur für jedes produzierende Unternehmen. Mit dem Einsatz von Smart-Factory-Technologien können künftige Stilllegungen vermieden werden.

Die Coronavirus-/COVID-19-Pandemie ist anders als bisherige Krisen: Bekannte Mittel versprechen keine nachhaltige Lösung. Die pandemischen Schockwellen verursachten globale Liefer- und Bedarfsschocks, welche zu einer Rezession führten.

Die Pandemie bedeutet eine Zäsur für jedes produzierende Unternehmen: In der neuen Zeitrechnung – After Corona – stellen sich fundamentale Zukunftsfragen: Wie erreichen wir Resilienz? Wie entgegnen wir zukünftigen Beschränkungen? Wie bedienen wir volatile Nachfrage effizient? Wieviel Autonomie ist notwendig, wieviel Abhängigkeit verkraftbar?

Neue Lösungspfade müssen hierbei gefunden werden. Der gezielte Einsatz innovativer Smart-Factory-Technologien bietet kraftvolle Lösungen an.

Wie weitere Stilllegungen vermeiden?

Gerade sind die Produktionen wieder angelaufen, unter neuen Hygiene- und Arbeitsschutzstandards, mit dem Ziel einen SARS-COV-2-Virusausbruch im Betrieb zu vermeiden. Eine Einhaltung dieser Standards ist schwer zu kontrollieren, bei einem Virusausbruch bleibt den Behörden oftmals keine andere Handlungsoption, als den Betrieb einzustellen.

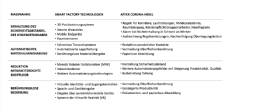

Eine Produktionsunterbrechung ist mit enormen Kosten verbunden. Mit dem Einsatz von Smart-Factory-Technologien können Stilllegungen vermieden, sowie Hygiene- und Arbeitsschutzmaßnahmen gezielt durchgesetzt und nachverfolgt werden.

Dabei sind die wichtigsten Smart-Factory-Technologien die 3D-Positionierungssyteme in Kombination mit smarten Wearables. Mit diesen kann die Einhaltung des Sicherheitsabstands und der Hygienestandards für Mitarbeiter gewährleistet werden. Regeln für Korridore, Laufrichtungen, Mindestabstände, Maximalbelegung von Räumen, ja auch für die Maskenpflicht der Gruppenarbeiter und für die Handhygiene können definiert werden.

Bei Nichteinhaltung wird ein Alarm in Echtzeit an das Wearable gesendet. Der betroffene Mitarbeiter kann sein Verhalten daraufhin anpassen. Regelverletzungen können zudem aufgezeichnet und später Übertragungsketten gezielt nachverfolgt werden.

Weitere Smart-Factory-Technologien zur Vermeidung von Stilllegungen sind:

- Die automatisierte Materialhandhabung mit fahrerlosen Transportsystemen und einer automatisierten Lagerhaltung.

- Die berührungslose Bedienung verschiedenster Systeme, wie virtuelle Identitäts- und Zugangskontrollen, der Sprach- und Gesteneingabe oder die Eingabe über persönliche Mobilgeräte beziehungsweise VR-Systeme (Virtual Reality).

- Die Reduktion der Mitarbeiterdichte auf dem Shopfloor mit dem Einsatz von Cobots und weiteren Automatisierungstechnologien.

Wie effizient produzieren bei volatiler Nachfrage?

Im Dezember 2019 begann die Pandemie mit ersten Infektionen in China. Die Behörden reagierten mit drastischen Eindämmungsmaßnahmen mit dem Ergebnis eines ersten globalen Liefer- und Bedarfsschocks. Im Januar und Februar fiel die Industrieproduktion in China um 13,5 Prozent.

Bei den Handelsströmen fiel der Export Chinas im Januar und Februar um 17 Prozent, der Import sackte in China um 4 Prozent im Vergleich zum Vorjahr ab. Das hatte Auswirkungen auf globale Vorlieferanten und chinesische Kunden. Zudem waren chinesische Verbraucher zunehmend verunsichert und fragten weniger nach. So brach der PKW-Absatz im Januar und Februar 2020 um 44 Prozent im Vergleich zum Vorjahr ein.

In einer zweiten Schockwelle erfuhren weitere Industrieländer erhebliche Lieferengpässe und eine fallende Verbrauchernachfrage. In der EU fiel die Industrieproduktion allein im März um 11,8 Prozent, in den USA im April um 12,5 Prozent im Vergleich zum Vorjahr. Das verarbeitende Gewerbe begab sich global in eine Rezessionsspirale mit noch nicht absehbarem Ausgang.

Die zweite Schockwelle erfasste auch die Investitionen: Im März ließen sich Kapitalabflüsse aus Schwellenländern seit Pandemiebeginn von 83 Milliarden Dollar analysieren, 80 Staaten haben beim IMF bis März Notfinanzierungen beantragt. Ein Einbruch der ausländischen Direktinvestitionen für 2020 um 40 Prozent weltweit wurde von der UNCTAD prognostiziert. Das wird über die Pandemie hinaus nachwirkenden.

Regierungen aller Industrieländer stemmen sich mit massiven Investitions-, Kaufanreiz- und Stützungsprogrammen gegen die Rezession. Bis zur globalen Verfügbarkeit wirksamer Therapeutika und Vakzine sind weitere staatliche Milderungs- und Eindämmungsmaßnahmen geplant.

Produzierende Unternehmen müssen sich in diesem fragilen wirtschaftlichen Umfeld auf eine volatile Nachfrage ihrer Produkte, für die Dauer der Pandemie und darüber hinaus, einstellen. Traditionelle Produktionen haben bei der geforderten agilen und flexiblen Fertigung signifikante Kosten- und Zeitnachteile. Der Einsatz von Smart-Factory-Technologien ermöglicht eine reaktionsschnelle, agile, flexible und kosteneffiziente Fertigung bei volatiler Nachfrage.

Erreicht wird diese agile und flexible Produktion durch die Umsetzung der vertikalen und horizontalen Integration. Diese ermöglicht eine effiziente, agile und flexible Fertigung kleiner Losgrößen. Durch die Digitalisierung wesentlicher Schritte vom Auftrag bis zur Auslieferung und der IT-basierten Verknüpfung dieser, entsteht die notwendige Integration.

Wesentliche Smart Factory-Technologien helfen dabei, das Konzept umzusetzen: Der Online-Produktkonfigurator und die automatisierte Auftragsbearbeitung, das dynamische Scheduling, das intelligente Werkstück oder der intelligente Werkstückträger, die Echtzeit-Schnittstellen zu Maschinen und Anlagen, sowie der digitale Workflow für den Fertigungsprozess ermöglichen die vertikale und horizontale Integration.

Wie rückverlagern und Wettbewerbsfähigkeit erhalten?

Globale Lieferketten sind heute in vielen Branchen komplex, alles ist auf Just-in-time-Lieferung hin ausgerichtet, Geschwindigkeit und Kostendruck sind enorm. Gleichzeitig wurden die Lieferketten immer länger. Durch die globale Arbeitsteilung werden die Kosten weiter optimiert. Je länger die globale Lieferkette, desto anfälliger ist sie für Störungen.

Die Fragilität führt uns die Pandemie vor Augen. Grenzschließungen, Betriebsstillegungen, Besuchsverbote für Geschäfte und Einrichtungen, häusliche Quarantäne, Schutz- und Hygienemaßnahmen sind in den vorherrschenden Lieferkonzepten nicht vorgesehen. So traf die Pandemie die globalen Lieferketten mit großer Wucht und sorgte für Verwerfungen. Die grenzenlose Globalisierung der Lieferkette ist mit der Pandemie nicht mehr realisierbar.

Produzierende Unternehmen haben daraus ihre Lehren gezogen und beginnen ihre lang gezogene, zerfranste Lieferkette zu transformieren und robuster zu gestalten. Kurzfristig verspricht die regionale Lagerhaltung mehr Kontrolle über die Lieferkette, was aber auch die Kosten treibt. Für national kritische Produkte, wie medizinische Ausrüstung und essenzielle Medikamente, sind staatliche Verordnungen für eine Produktionsrückverlagerung im Gespräch.

Mit der neuen Zeitrechnung, welche mit der Pandemie entsteht, gilt es Autonomie und Abhängigkeit, Öffnung und Schließung neu auszubalancieren. Mittel- und langfristig ist die Rückverlagerung, bei wettbewerbsfähigen Kosten, für viele Produktkategorien geboten. Nur damit kann dauerhaft die geforderte Geschäftsresilienz erreicht werden.

Attraktiv wird eine Rückverlagerung von Niedrigkostenländern nach Europa, wenn die Kostenlücke mit dem europäischen Heimmarkt geschlossen wird. Vergleicht man die Produktionskosten von China mit Deutschland, so beträgt die Kostenlücke 18 Prozent, zu Tschechien 5 Prozent, zu Ungarn 4 Prozent und zur Slowakei 7 Prozent.

Nimmt man Mexiko als Niedrigkostenland und vergleicht es mit Deutschland, so beträgt die Lücke 26 Prozent, zu Tschechien 14 Prozent, zu Ungarn 13 Prozent und zur Slowakei 16 Prozent (MCI 2019, BCG). Beim MCI werden Personal-, Strom- und Erdgaskosten und weitere Kosten je Land berechnet. Logistikkosten und Abgaben, sowie Sourcing-Kosten und Abschreibungshöhen sind zusätzlich zu berücksichtigen. Kosten einer potenziellen weiteren Produktionsunterbrechung müssen, mit der neuen Zeitrechnung, einkalkuliert werden.

Die analysierte Bandbreite der Kostenlücke kann, nach heutigem Stand der Technik, mit dem Einsatz von Smart-Factory-Technologien geschlossen werden. Derzeit planen produzierende Unternehmen mit Produktivitätssteigerungen von 27 – 37 Prozent über die nächsten fünf Jahre durch den Einsatz von Smart-Factory-Technologien (Fabrikebene, CGI, 2019).

Mit einer Greenfield-Rückverlagerung kann das Potential am oberen Ende der Bandbreite ausgeschöpft werden. Übersetzt man die Produktivitätssteigerung in Kosteneffizienzen, so lassen sich signifikante Potentiale bei der Rückverlagerung in eine Smart Factory beim Personal, bei der Energie, beim Material und in der Logistik erzielen. Potenzielle Mehrabschreibungen werden dagegen gerechnet.

Potentiale werden nicht nur in der Smart Factory selbst (vom der Auftragserfassung bis zur Auslieferung), sondern bereits in der Produktentwicklung gehoben. Der Einbezug des Efficiency-by-Design-Ansatzes (von der Produktentwicklung bis zum Portfoliowechsel) erhöht das Potenzial.

„Die Pandemie traf die globalen Lieferketten mit großer Wucht und sorgte für Verwerfungen. Die grenzenlose Globalisierung der Lieferkette ist mit der Pandemie nicht mehr realisierbar.“

Anselm C. Magel, Anselm Magel Management Consultants

Die Pandemie ist anders als bisherige Krisen: Bekannte Mittel versprechen keine nachhaltige Lösung. Die Ruptur der Lieferketten, die globale Rezession mit Auswirkung auf Angebot und Nachfrage, sowie das globale Primat der Virusbekämpfung werden in der neuen Zeitrechnung – After Corona – die Produktion fundamental verändern.

An diesem Übergang entsteht für die Unternehmensführung eine Öffnung in der Krise, um grundsätzliche Zukunftsfragen zu beantworten: Wie erreichen wir Resilienz für unser Geschäft? Welche Geschäftschancen bieten sich darüber hinaus? Wieviel Autonomie ist notwendig, wieviel Abhängigkeit verkraftbar? Wie entgegnen wir zukünftigen Beschränkungen und der volatilen Nachfrage ohne Effizienzeinbußen?

Entwickelt die Unternehmensführung eine innere Stellung zu den fundamentalen Zukunftsfragen, kann ein gemeinsames Zukunftsbild entstehen. Auf dieser Basis können mit einer Regnose – also der Rückblick aus der Zukunft – neue kraftvolle Lösungen entwickelt und umgesetzt werden. Damit leitet die Unternehmensführung den Zukunftssprung ein und meistert die Herausforderungen in der neuen Zeitrechnung.

Über den Autor:

Anselm C. Magel ist ein Managementberater, spezialisiert auf die digitale Transformation von Produktionsunternehmen und Maschinenbauer, sowie die Entwicklung von Technologieunternehmen. Er berät seine internationalen Klienten bei der Bewältigung adaptiver Herausforderungen. Zusätzlich zu seiner Beratungstätigkeit schreibt er Artikel und hält Vorträge.

Die Autoren sind für den Inhalt und die Richtigkeit ihrer Beiträge selbst verantwortlich. Die dargelegten Meinungen geben die Ansichten der Autoren wieder.