zapp2photo - stock.adobe.com

Was Predictive Maintenance ist und wie es angewendet wird

Mit Predictive Maintenance lassen sich Ausrüstung und Anlagen überwachen sowie mögliche Ausfälle vorbeugen. Was man zu Predictive Maintenance wissen muss.

Maschinen fallen aus, häufig zum ungünstigsten Zeitpunkt. Doch vorausschauende Führungskräfte, unterstützt durch die Datenflut aus dem Internet der Dinge (Internet of Things, IoT), nutzen mittlerweile Predictive Maintenance, um Maschinenausfällen zuvorzukommen und die Produktionskapazität besser auf die Marktbedürfnisse abzustimmen.

Warum Predictive Maintenance eingesetzt wird

Moderne Predictive Maintenance verfolgt einen proaktiven Ansatz bei der Wartung von Anlagen unter Verwendung von Technologien wie IoT-Sensoren und Datenanalyse. Machine Learning bietet hierfür ein Maß Genauigkeit, der früher nicht möglich war.

„Predictive Maintenance ist das Ergebnis der Überwachung der Betriebsausstattung und der Ergreifung von Maßnahmen zur Vermeidung potenzieller Ausfallzeiten oder eines unerwarteten oder negativen Ergebnisses“, erläutert Mike Leone, Analyst beim IT-Strategieunternehmen Enterprise Strategy Group.

Beispielsweise können Hersteller Sensordaten und Echtzeit-Analysen nutzen, um die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) von Maschinen aufzudecken, die während des gesamten Herstellungsprozesses eingesetzt werden. Hersteller können Informationen zu Themen wie dem aktuellen Zustand und der Leistung von Maschinen sammeln sowie Überlastungen in der Produktionslinie lokalisieren.

Einer der Hauptvorteile der Technologie für Predictive Maintenance besteht laut Leone darin, dass Unternehmen, indem sie Maßnahmen ergreifen, bevor die Anlage ausfällt, das Risiko von Ausfallzeiten mindern und ein hohes Maß an gleichbleibender Betriebseffizienz und Produktqualität sicherstellen können. Für das Unternehmen bedeutet dies einen besseren Einblick in die internen Prozesszeitpläne, was Führungskräften hilft, die Kundenerwartungen genauer zu erfüllen.

Was Predictive Maintenance ist

Predictive Maintenance ist der Einsatz von IoT-Sensoren, Datenanalyse und Machine Learning, um den Verschleiß von Geräten vorherzusagen und einen proaktiven Ansatz zur Maschinenwartung zu verfolgen.

Dies bietet folgende Vorteile:

- Weniger Ausfallzeiten

- Probleme lassen sich früher erkennen

- Einsparungen bei Maschinenreparaturen

- Erhöhte Sicherheit der Arbeitnehmer

- Höhere betriebliche Effizienz

- Höhere Produktqualität

- Bessere Vorhersagen für die Lieferkette

- Zufriedenere Kunden

- Höhere Gewinne

Predictive Maintenance stützt sich in hohem Maße auf Datenerfassung und -analyse. Und die Geschwindigkeit, mit der diese Daten gesammelt und analysiert werden können, ist entscheidend.

Im Allgemeinen werden Betriebsdaten von Geräten über Sensoren erfasst. Diese Daten helfen bei der Festlegung von Grundlagen für einen optimalen oder Spitzenbetrieb. Das Technologieteam kann diese Daten nutzen, um akzeptable Bereiche für zukünftige Operationen festzulegen.

„Die Echtzeit-Datenanalyse kommt als nächstes“, sagt Leone. „Das Technologieteam kann die Gerätedaten mit den festgelegten und akzeptablen Bereichen vergleichen, und wenn etwas aus dem Bereich herausfällt, was auf einen Trend zu Ausfällen oder Ausfallzeiten hinweist, ertönt ein Warnsignal, so dass die zuständigen Mitarbeiter Maßnahmen ergreifen können.“

Warum sich Predictive Maintenance heute besser einsetzen lässt

Wie bei anderen Bereichen der digitalen Transformation ist Predictive Maintenance mittlerweile für viele Organisationen in den Bereich des Möglichen gerückt.

„Zwei Dinge haben sich geändert, um Predictive Maintenance eher zum Einsatz zu verhelfen als noch vor 10 bis 15 Jahren“, sagt Felipe Parages, Senior Data Scientist bei Valkyrie, einem Data-Science-Beratungsunternehmen.

Erstens ist die Sensortechnologie viel weiter verbreitet, und Organisationen können Faktoren wie Temperatur und Druck bei Industriemaschinen – von Fertigungsanlagen bis hin zu Güterwagen und Lokomotiven – in Echtzeit überwachen. Die andere Veränderung besteht darin, dass in den meisten Fällen nicht nur das Datenvolumen exponentiell gewachsen ist, sondern dass alle neuen Daten in der Regel in die Cloud gelangen, wodurch sie oft leichter zugänglich gemacht werden können.

All diese Faktoren haben laut Parages große organisatorische Auswirkungen. Bevor es Predictive Maintenance gab, erforderte das Erkennen, wann eine Maschine suboptimal funktionierte oder wann sie ausfiel, die Beurteilung durch einen Fachmann mit direkter Kenntnis der Anlage und ihrer Funktionsprinzipien.

„Heutzutage, mit der Datenmenge, die man nutzen kann, und den neuen Techniken, die auf Machine Learning und künstlicher Intelligenz basieren, ist es möglich, in all diesen Daten Muster zu finden, Dinge, die sehr subtil sind und einem Menschen entgangen wären“, erklärt er.

Dank dieser Möglichkeit und der Always-on-Natur der IoT-Sensortechnologie kann nun eine Person Hunderte von Maschinen überwachen. Darüber hinaus können Unternehmen über mehrere Jahre hinweg historische Daten gesammelt haben, die eine tiefere Trendanalyse ermöglichen und Muster aufdecken, die einem Menschen entgehen.

Beispiel für Predictive Maintenance

Predictive Maintenance ist noch nicht weit verbreitet, aber es gibt viele Beispiele, darunter ein vielversprechendes aus Italien.

„Italiens wichtigster Bahnbetreiber, Trenitalia, hat Predictive Maintenance für seine Hochgeschwindigkeitszüge eingeführt“, sagt Forrester-Analyst Paul Miller. Mit jährlichen Instandhaltungsausgaben von rund 1,3 Milliarden Euro rechnet Trenitalia damit, durch Predictive Maintenance acht bis zehn Prozent dieses Betrags einzusparen, so der Forrester-Bericht IoT Transforms A 200-Year-Old Industry.

„Sie können ungeplante Ausfälle eliminieren, die oft direkte Einsparungen bei der Wartung bringen, aber genauso wichtig ist es, einen Zug aus dem Verkehr zu ziehen, bevor er ausfällt – das bedeutet besseren Kundenservice und zufriedenere Kunden“, sagt Miller.

Predictive-Maintenance-Strategien

Es ist nicht einfach, eine erfolgreiche Initiative für Predictive Maintenance zu schaffen. Unternehmensleiter und andere Beteiligte müssen sich auf eine proaktive Predictive-Maintenance-Strategie konzentrieren.

„Ein Data Scientist kann überzeugende Argumente dafür vorbringen, dass Predictive-Maintenance-Technologie Geld spart und die Zuverlässigkeit verbessert“, sagt Chris Bergh, CEO von DataKitchen, einem DataOps-Beratungs- und Plattformanbieter.

Das Modell selbst ist nach Angaben von Bergh jedoch nur ein Bruchteil des gesamten Machine-Learning-Systems. Der Übergang eines Modells von der Entwicklung in den Betrieb kann weitere Aufgaben wie die Bereitstellung der Infrastruktur, die Installation und Konfiguration von Software, die Vorbereitung von Daten und das Testen von Code und Daten beinhalten.

Mit anderen Worten: alle strategischen Faktoren, die zum Erfolg eines Projekts beitragen – oder auch nicht.

„Unternehmen nehmen sich selten die Zeit, über diese herausfordernden Aufgaben im Vorfeld zu sprechen“, sagt er. „Eine Reihe von Softwarepaketen beinhalten spezifische Fachkenntnisse, wie etwa Pakete, die auf den Betrieb von Flugzeugen und Ölfeldern ausgerichtet sind. Aber der Einstieg in Predictive Maintenance ist keine Frage des bloßen Umschaltens.“

Diejenigen, die sich auf den Weg für Predictive Maintenance begeben, sollten mit einem Pilotprojekt beginnen. Sie werden Sensoren und eine Art IoT-Rollout benötigen, und sie brauchen Daten.

„Ein Modell für Machine Learning allein hilft nicht weiter, wenn man nicht versteht, was normal ist“, erklärt der DataKitchen CEO. „Modelle können zusammenbrechen, wenn man nur auf die Daten schaut.“

Domänenwissen ist ebenfalls entscheidend. „Wenn ein Unternehmen zum Beispiel Vorhersagen für eine Windturbine verwendet, muss es wissen, wie sich die Kohlefaser verhält, damit es die Abnutzung der Rotorblätter richtig einschätzen kann“, so Miller. „Wenn sie sich nur die Sensordaten ansehen, wissen sie nicht wirklich, was sie bedeuten.“

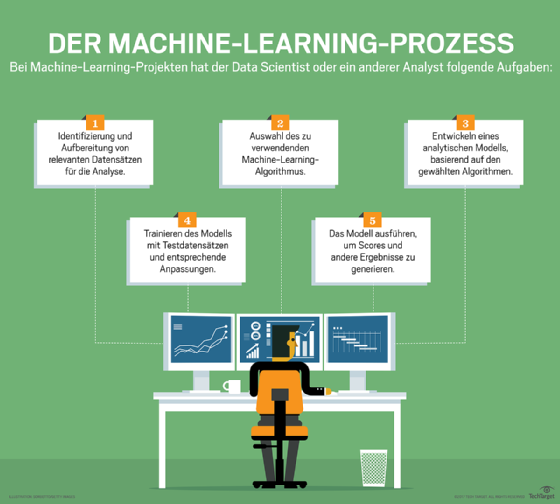

Die Kombination von Domänenwissen mit Predictive Maintenance erfordert einen Lernprozess. „Wie bei jedem anderen Machine-Learning-Prozess müssen Sie wahrscheinlich mit einem Lern- oder Trainingssatz beginnen und diesen dann mit einem Testsatz vergleichen, um ein glaubwürdiges Modell zu erstellen, aber das müssen Sie mit der Zeit immer weiter verfeinern“, erklärt Miller.

Der Trick besteht letztlich darin, die richtige Kombination aus Computer und Machine Learning zu finden, um den spezifischen Bedürfnissen eines Unternehmens oder einer Branche gerecht zu werden.

Sechs Komponenten einer Predictive-Maintenance-Strategie

- Recherchieren Sie alle Aspekte einer umfassenden Predictive-Maintenance-Strategie.

- Verstehen Sie die Anlagen und das aktuelle Betriebsniveau.

- Verstehen Sie die für Predictive Maintenance erforderlichen Technologie, einschließlich IoT-Sensoren, Machine-Learning-Software und Infrastrukturanforderungen.

- Erstellen Sie eine Implementierungsstrategie.

- Entwerfen Sie Piloten und führen diese aus.

- Planen Sie das Change-Management.