auremar - stock.adobe.com

Mit einer Smart Factory Roadmap zu Industrie 4.0

Die Entwicklung einer Smart Factory muss nicht von Grund auf neu beginnen. Unternehmen können auch mit vorhandenem Inventar eine intelligente Produktion aufbauen.

Beim Begriff Smart Factory denkt jeder wahrscheinlich an ein glänzendes neues Produktionsgebäude mit durchgängig vernetzter Technologie. Dabei müssen alte Fabriken nicht außen vor bleiben, wenn man ihre alten Maschinen mit moderner Technologie verknüpft. Auch ältere Fabriken ermöglichen neue datengesteuerte Entscheidungen – sie können also mit Fähigkeiten ausgestattet werden, die im Mittelpunkt der Smart-Factory-Philosophie stehen.

Das ist ein zentraler Punkt, den man bei der Erstellung einer Smart Factory Roadmap berücksichtigen sollte. Der Ansatz wird von vielen Experten unterstützt, die den Trend zur digitalen Transformation, zur Automatisierung und zum Informationsaustausch in der Fertigung genau beobachten.

Für diese Experten ist es nicht zwingend notwendig, dass für eine intelligente Fabrik nur die neueste, beste oder meist genutzte Technologie smart ist. Stattdessen liegt die Intelligenz auf jeder Ebene der digitalen Vernetzung. Dazu sollte man genau verstehen, wie die Herstellungsprozesse funktionieren, denn das unterstützt Unternehmen dabei, die besten Entscheidungen zu treffen.

„Im Wesentlichen geht es darum, Daten zu verbinden, um intelligente Entscheidungen zu treffen und damit die Fertigung zu verbessern“, sagt Thomas Hedberg, Co-Leiter des Smart Manufacturing Systems Test Bed des National Institute of Standards and Technology (NIST) und Projektleiter des Digital Thread for Smart Manufacturing Projekts des NIST. Hedberg ist überzeugt, dass auch alte Fabriken neue digitale Tricks lernen können.

Smart Factory versus digitale Fertigung versus Industrie 4.0

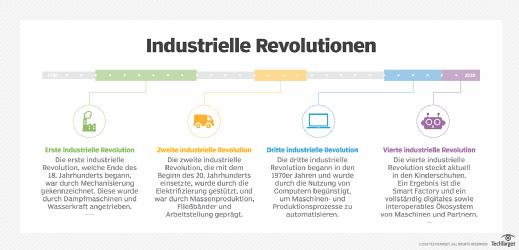

Zwar ist Smart Factory ein relativ neuer Begriff, er ist jedoch an das Konzept der digitalen Fertigung gebunden, die bereits seit mindestens 40 Jahren üblich ist. Damals begannen Hersteller bereits, die Fertigung zu digitalisieren, so Hedberg. „Aufgrund des Moore'schen Gesetzes hat die Informatik aber in der Zwischenzeit noch mehr digitale Aktivitäten in der Fertigung entwickelt und ermöglicht“, sagt er. „Die Fertigung ist schon lange digital, aber jetzt gibt es noch mehr Rechenleistung.“

Die Begriffe Smart Factory, Digital Manufacturing und Industrie 4.0 – ein Synonym für die vierte industrielle Revolution – sind laut Paul Miller, Senior Analyst bei Forrester, prinzipiell austauschbar. Doch es gibt auch feine Unterschiede. Welcher Begriff verwendet wird, sagt etwas über die Unternehmensphilosophie aus. „Der bevorzugte Begriff spiegelt typischerweise die Marketingstrategie eines Unternehmens wider“, fügt er hinzu. Am Ende spielt der Name selbst jedoch keine Rolle. Entscheidend ist, dass die Fabriktechnologie die Komponenten verbindet.

Debbie Krupitzer von der Unternehmensberatung Capgemini ist überzeugt, dass die digitale Vernetzung Fertigungsunternehmen umwälzen und damit tatsächlich in eine vierte industrielle Revolution münden wird. Bei dieser vierten Revolution geht es laut Krupitzer allerdings nicht darum, ein Konzept namens Smart Factory zu verwirklichen. Im Zentrum steht vielmehr, bestehende und neue Fertigungstechnologien zu verbinden. Diese können künstliche Intelligenz, automatisierte Technologien oder IoT-Lösungen beinhalten.

Smart Factory Roadmap erfordert Evaluierung

Unabhängig von der gewählten Technologie sollte ein Hersteller zunächst eine Smart Factory Roadmap haben, um zu sehen, wie sich alles verbinden lässt. Wenn Krupitzers Kunden den Wunsch äußern, dass ihre Roadmap IoT beinhalten soll, stoppt sie das Gespräch. Sie hilft dem Unternehmen dann stattdessen, zunächst die aktuellen Fertigungsprozesse und -technologien zu bewerten.

„Wir sagen niemals zuerst: Starten Sie mir IoT“, erklärt sie. „Stattdessen sollte man sich zunächst die Landschaft ansehen und die Lücken finden. Man muss sehen, woher die Daten kommen und die Technologie nach Bedarf anwenden.“ Die Technologie ermöglicht im Prinzip nur. Tatsächlich bereitet das Hinzufügen der neuesten Technologie zur Fertigung – nur um der neuen Technologie willen – immer Probleme, sagt Krupitzer. Es werden auch heute noch Menschen gebraucht, um eine richtige Geschäftsstrategie für die Technologie zu entwickeln.

Die Beraterin rät den Kunden, „die bereits vorhandenen Muskeln zu stärken“, indem sie den bestehenden Datenfluss zwischen den Technologien verbessern. „Sie sind vielleicht nicht so vernetzt, wie Sie denken, aber Sie haben wahrscheinlich kleine Nischen mit Spitzenleistungen“, sagt sie. „Also zeichnen wir eine Smart Factory Roadmap dafür. Hat ein Unternehmen beispielsweise programmierbare Steuerungen und Daten in der Cloud, wollen wir wissen, was in diesen Maschinen vor sich geht. Wir werden fragen, woher das Unternehmen weiß, wann die Maschinen ausfallen. Gibt es prädiktives Lernen? Für mich ist das ein entscheidender Punkt. Predictive führt zu Prescriptive."

Die Höhe der Investitionen in eine intelligente Fabrik hängt natürlich vom Budget ab. Digitale Technologie kann teuer sein, vor allem, wenn ein Hersteller im Laufe der Jahre wenig oder gar nichts für Upgrades ausgegeben hat und seine Infrastruktur anschließen muss. Erst wenn ein Hersteller bestehende Datenflüsse rationalisiert und Erkenntnisse darüber gewonnen hat, wie man bestehende Fertigungsprozesse verbessern kann, kann er langsam neue technologische Investitionen tätigen, die den Betrieb weiter digitalisieren. „Dabei kann es inkrementelle Wege geben, um das Ziel im Rahmen eines Budgets zu erreichen“, sagt Krupitzer.

Eine Smart Factory Roadmap kann alte Maschinen in IoT integrieren

Forrester-Analyst Miller rät Unternehmen ebenfalls, nichts zu überstürzen. Viele von ihnen verfügen nämlich über alte Fertigungsanlagen, die nicht gut mit IoT, 3D-Plattformen und anderen neuen Technologien harmonieren. Das ist aber für Miller kein großes Problem: Die Realität von Industrie 4.0 und digitaler Fertigung lässt alte Technologien neben neuen Technologien produktiv koexistieren.

„Wir führen theoretische Gespräche darüber, ob alles verbunden und digital ist. Nun, in einigen neuen Fabriken kann man tatsächlich alles verbinden. Aber in den meisten Fällen sind die Industrieanlagen 10, 20 oder 30 Jahre alt“, sagt Miller. „Viele dieser Industriemaschinen senden zwar eine Art elektronisches Signal aus. Aber die Verbindung mit den modernen Analyseplattformen ist eine schwere Aufgabe.“

In den meisten Fällen lassen sich alte Maschinen nur dadurch integrieren, dass sie mit einer Monitoring-Software und einem einfachen Sensor verbunden werden. Miller sagt, man solle nicht unterschätzen, wie intelligent dieser Schritt ist. „Im einfachsten Fall kann eine smarte Fabrik eine Menge von Sensoren sein, die Dinge messen“, sagt er. Eine relativ kostengünstige Investition ist zum Beispiel die Installation eines Sensors, der den Lärm und die Vibrationen an einer Metallfräsmaschine misst. Dadurch kann man leicht feststellen, ob das Gerät einwandfrei läuft oder gewartet werden muss.

Was hier machbar ist, erläutert Miller am Beispiel einer intelligenten Lösung am Flughafen München. Dort wurde ein Workaround zur Messung der Leistung von Öl-, Gas- und Wassermaschinen mit alten Zifferblättern gefunden, die sich nicht mit einer digitalen Plattform verbinden ließen. „Die IT-Verantwortlichen stellten kleine, billige Huawei-Webcams vor die Zähler, die einen Feed an einen Mustererkennungswebservice sendeten. Dieser übersetzte dann die Zifferblätter in einen digitalen Zählerstand, der analysiert werden konnte“, sagt er.

Natürlich müssen nicht alle Hersteller alte Maschinen mit neuer Smart Technology vernetzen. Viele namhafte Unternehmen verfügen über Kapital, um intelligente Fabriken von Grund auf neu zu bauen.

Laut Capgemini investierte Audi 1,3 Milliarden Dollar in ein neues smartes Werk in Mexiko, das über eine zentrale Produktionssteuerung, intelligente Logistik und Prozesse für die elektronische Qualitätskontrolle verfügt. GE gab mehr als 200 Millionen Dollar für eine flexible Fabrik in Indien aus, so dass das Unternehmen verschiedene Produkte für vier verschiedene Tochtergesellschaften unter einem Dach produzieren kann.

Krupitzer von Capgemini wertete auch Tesla als „super-automatisierte Fabrik“, Ford als „sehr reif“ in der digitalen Fertigung und Cisco als „super smarte Fabrik, die alles richtig macht“.

Smart Factory Roadmap für Industrie 4.0 basiert auf Daten

NIST arbeitet mit Herstellern zusammen, um reale Probleme zu lösen – diese reichen von kleinen Problemen wie der Reparatur einer Maschine bis hin zu großen, systematischen Herausforderungen wie der Suche nach den richtigen Daten zur Verbesserung von Produktdesign und -qualität. „Die Beseitigung der Hürden, die Unternehmen daran hindern, intelligente Fabriken zu schaffen, ist eine solche Initiative“, erklärt Hedberg.

Während Audi versucht, die Automobilproduktion mit einer Investition von 1,3 Milliarden Dollar zu optimieren, müssen Hersteller mit weniger Budget nicht die Flinte ins Korn werfen. Obwohl die digitale Fertigung und die intelligenten Fabriken, wie er sagt, tatsächlich schon länger existieren als allgemein angenommen, genügen sie immer noch heutigen Anforderungen.

„Niemand überblickt 100 Prozent des Gesamtbildes“, sagt Hedberg. „Man kann sogar sagen, dass es viele Dinge gibt, die wir noch nicht wissen. Wir haben die intelligente Fabrik gut im Griff, aber eben nicht komplett. Es gibt immer noch erhebliche Hürden, auch für große Unternehmen, und dazu gehört auch die Verteilung aller Daten.“ Egal wie viel Geld ein Unternehmen für eine intelligente Fabrik ausgibt – es muss noch Daten aus Datenbanken auf der ganzen Welt zusammenführen, sagt er. „Es ist immer noch schwierig, alle Gesichtspunkte zusammenzubringen.“