Prozessleitsystem (PLS), Distributed Control System (DCS)

Was ist ein Prozessleitsystem (PLS) oder Distributed Control System (DCS)?

Ein Prozessleitsystem (PLS) oder englisch Distributed Control System (DCS) ist ein digitales automatisiertes industrielles Steuersystem (ICS), das geografisch verteilte Regelkreise in einer Fabrik, einer Maschine oder einem Kontrollbereich verwendet. Das Ziel eines DCS ist die Steuerung industrieller Prozesse, um deren Sicherheit, Kosteneffizienz und Zuverlässigkeit zu erhöhen.

Ein Kontrollsystem besteht aus einer Reihe mechanischer oder elektronischer Geräte, die andere Geräte oder Systeme durch den Einsatz von Regelkreisen regulieren. Regelkreise sind Systeme, die aus allen Hardware- und Software-Steuerungsfunktionen bestehen, die für Messungen und Einstellungen in einem einzelnen Prozess erforderlich sind. Steuerungssysteme sind ein zentraler Bestandteil von Industrie- und Prozessautomatisierungssystemen.

Wie funktioniert ein Prozessleitsystem (PLS)?

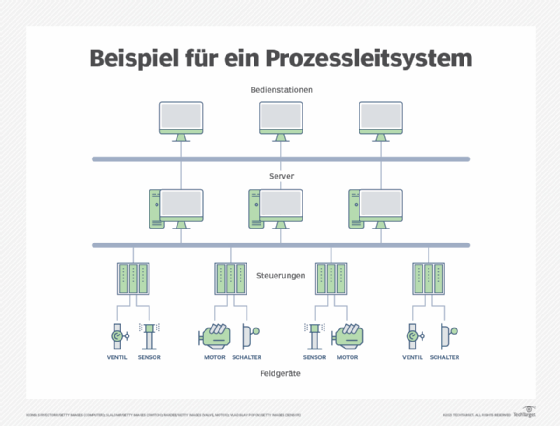

Ein PLS besteht aus Steuerelementen, die in einem Werk oder einer Fabrik verteilt sind. Zu diesen Steuerungselementen gehören Computer, Sensoren und Steuerungen. Jedes Element dient einem bestimmten Zweck, zum Beispiel der Datenerfassung, Datenspeicherung oder Prozesssteuerung.

Im Gegensatz zu einem zentralen Steuersystem, das alle Maschinen steuert, kann bei einem PLS jeder Teil einer Maschine über eine eigene Steuerung verfügen, die den Betrieb steuert.

Ein PLS verfügt über mehrere lokale Steuerungen in der gesamten Fabrik. Ein Hochgeschwindigkeits-Kommunikationsnetzwerk verbindet die lokalen Steuerungen miteinander. Während jede Steuerung autonom arbeitet, gibt es eine zentrale Überwachungssteuerung, die von einem Bediener geleitet wird.

Die Verteilung der Prozessleitsystem-Architektur über die gesamte Fabrik oder Anlage bietet eine effektive Strategie für Kontrolle, Effizienz und Prozessqualität. Darüber hinaus kann eine Anlage weiter betrieben werden, wenn ein Teil der PLS-Architektur ausfällt. Aus diesen Gründen werden Prozessleitsysteme häufig in industriellen Bereichen und in Verarbeitungs- oder Produktionsanlagen eingesetzt. Laut MarketsandMarkets Research wird der Markt für Prozessleitsysteme bis 2026 auf 23,2 Milliarden US-Dollar anwachsen, gegenüber 17,5 Milliarden US-Dollar im Jahr 2021.

Ein PLS ähnelt in seiner Funktion den industriellen Steuerungs- und Überwachungsanwendungen (Supervisory Control and Data Acquisition, SCADA). SCADA-Systeme werden in Kraftwerken, in der Öl- und Gasraffinerie, in der Telekommunikation, im Transportwesen sowie in der Wasser- und Abfallkontrolle eingesetzt. Sie kommen in der Regel dort zum Einsatz, wo sich das Kontrollzentrum an einem entfernteren Standort befindet.

Wo wird ein PLS üblicherweise verwendet?

Ein PLS wird in der Regel in der industriellen Prozessindustrie eingesetzt, unter anderem in den folgenden Bereichen:

- Landwirtschaft

- Chemische Anlagen

- Petrochemie (Öl) und Raffinerien

- Kernkraftwerke

- Wasseraufbereitungsanlagen

- Kläranlagen

- Lebensmittelverarbeitung

- Herstellung von Kraftfahrzeugen

- Pharmazeutische Produktion

Wie ist ein PLS aufgebaut?

Ein Prozessleitsystem umfasst sowohl Software- als auch Hardwareelemente. Die Installation der meisten Steuerungen vor Ort hält die Kosten niedrig. Diese automatisierte lokale Steuerung verbessert die Zuverlässigkeit der Systeme, und für zentrale Steuerungsfunktionen und Fernsteuerungsoptionen ist eine menschliche Aufsicht möglich. Einzelne Prozesse haben ihre eigenen Steuerungen mit separaten Zentraleinheiten (Central Processing Unit, CPU), so dass andere Prozesse fortgesetzt werden können, wenn ein einzelnes System ausfällt.

Die Architektur eines DCS umfasst:

- Eine Engineering Workstation. Dies ist eine übergeordnete Steuerung für das PLS als Ganzes. Die Workstation enthält in der Regel Konfigurationswerkzeuge, mit denen der Benutzer Funktionen, etwa zum Anlegen neuer Schleifen, von Ein- und Ausgabepunkten (E/A) sowie zur Konfiguration verteilter Geräte ausführen kann.

- Eine Bedienstation. Diese Einheit wird für die Steuerung, Bedienung und Überwachung verwendet.

- Eine Prozesssteuerungseinheit. Diese mikroprozessorgesteuerte Steuerung ist für automatische und Verbundregelkreise ausgelegt.

- Ein Kommunikationssystem. Dieses System überträgt Daten von Station zu Station und ist wichtig für Prozessleitsysteme. Typische verwendete Netzwerkprotokolle sind Ethernet, Profibus und DeviceNet.

- Smarte Geräte. Dies sind alle intelligenten Geräte oder Bustechnologien, die als Ersatz für ältere E/A verwendet werden.

In einer PLS-Architektur sammeln und verarbeiten Sensoren Informationen, die an ein nahe gelegenes E/A-Modul gesendet werden. Die Daten gehen dann an eine Prozesssteuerungseinheit. Wenn smarte Geräte zum Einsatz kommen, können sie die Daten auch an eine Prozesssteuerungseinheit senden. Die Daten werden dann weiterverarbeitet und analysiert, um ein Ausgabeergebnis zu erzeugen.

Die verarbeitete Ausgabe basiert auf der verwendeten Steuerlogik, das heißt auf dem Teil eines Programms, der die Programmabläufe steuert. Diese Daten werden über einen weiteren Bus an ein Stellglied (Aktuator) gesendet. Danach erfolgt die Kommissionierungsphase. Hier werden die Instrumente sowie Steuerungssysteme überprüft und dokumentiert. Dann sind noch die Steuerungslogik und -implementierungen an eine Engineering-Station zu übertragen, damit der Bediener sie einsehen kann. Der Bediener sendet Steuerungsaktionen an Betriebsstationen.

Die Geräte in diesem Prozess lassen sich in die folgenden fünf Ebenen einteilen:

- Ebene 0 besteht aus Feldgeräten, wie Sensoren und anderen Steuerelementen.

- Ebene 1 sind die E/A-Module und Prozessoren.

- Ebene 2 sind die Überwachungsrechner, die Daten von Prozessorknoten sammeln.

- Ebene 3 konzentriert sich auf die Produktionssteuerungsebene, die die Produktion überwacht.

- Ebene 4 umfasst die Produktionsplanung.

Was sind die Vorteile und Herausforderungen eines PLS?

Prozessleitsysteme bieten die folgenden Vorteile:

- Komplexe Strukturen. Im Gegensatz zu einer vergleichbaren speicherprogrammierbaren Steuerung (SPS) kann ein PLS auf große Mengen an Informationen in einer komplexen Umgebung zugreifen.

- Systemredundanz. Wenn ein Prozessor ausfällt, sorgt die im PLS vorhandene Redundanz dafür, dass nur ein Teil der Prozesse der Anlage unterbrochen wird.

- Skalierbarkeit. Weitere Steuer- oder Prozesseinheiten lassen sich bei Bedarf hinzufügen. Indem weitere E/A-Module zu einer Steuerung hinzugenommen werden, werden auch die E/As erweitert.

- Sicherheit. Sicherheits- und Cybersicherheitsfunktionen werden auf der Ebene der Ingenieure und Bediener aktiviert.

Zu den Nachteilen dieser Technologie gehören Situationen, in denen der Ausfall einer Steuerung mehr als einen Regelkreis betrifft. PLS können auch die Kosten für die Softwareentwicklung erhöhen, und die Diagnose von Problemen kann ein komplexer Prozess sein.

PLS vs. speicherprogrammierbare Steuerungssysteme (SPS)

SPS sind eine weitere Art der industriellen Steuerungstechnik. Es handelt sich um kleine, modulare Computer mit maßgeschneiderten Anweisungen für die Ausführung einer bestimmten Aufgabe. Wie PLS werden SPS in industriellen Steuerungssystemen für eine Vielzahl von Branchen eingesetzt. SPS wurden ebenfalls entwickelt, um mechanische Relais, Trommelsteuerungen und Nockenschaltwerke zu ersetzen.

SPS sind nützliche Werkzeuge für wiederholbare Prozesse, da sie keine mechanischen Teile haben. Jede CPU durchläuft kontinuierlich eine Schleife aus Eingangsabtastung, Programmabtastung, Ausgangsabtastung und Housekeeping-Modus, wobei sie wiederholt eine einzelne Aufgabe ausführt und die Bedingungen überwacht. Die von der Steuerung gesammelten Informationen liefern Rückmeldungen für Änderungen und Verbesserungen von Prozessen, von denen einige je nach Codierung des Geräts automatisch durchgeführt werden können.

Eine SPS steuert einzelne Geräte, während ein PLS mehrere Maschinen in einer Anlage steuern kann. Während SPS dafür ausgelegt sind, mechanische Geräte wie mechanische Relais zu ersetzen, können PLS ganze Fabriken und Prozessanlagen mit vielen miteinander verbundenen Systemen steuern.

Weitere Technologien für industrielle Steuerungssysteme sind programmierbare Automatisierungssteuerungen, industrielle Automatisierungs- und Steuerungssysteme, Fernbedienungseinheiten, Steuerungsserver, intelligente elektronische Geräte und Sensoren.