Kaizen (kontinuierliche Verbesserung)

Was ist Kaizen?

Kaizen ist ein Ansatz zur kontinuierlichen Verbesserung, der auf der Idee basiert, dass kleine, kontinuierliche positive Veränderungen zu erheblichen Verbesserungen führen. Typischerweise legt das Konzept viel Wert auf Zusammenarbeit und Engagement und steht im Gegensatz zu Ansätzen, die radikale oder Top-down-Änderungen verwenden, um Innovation zu erreichen.

Kaizen ist der Kern der Konzepte Lean Manufacturing und Toyota Way. Es stammt aus der Fertigung und soll dort Fehler reduzieren, Verschwendung vermeiden, die Produktivität steigern, das Verantwortungsbewusstsein der Mitarbeiter erhöhen und Innovationen fördern.

Als breites Konzept, das unzählige Interpretationen zulässt, wurde es in vielen anderen Branchen, einschließlich des Gesundheitswesens, übernommen. Es kann auf jeden Geschäftsbereich und sogar auf die individuelle Ebene angewendet werden. Kaizen passt zu einer Reihe von Ansätzen und Werkzeugen, wie zum Beispiel die Wertstromanalyse – die Informationen oder Materialflüsse dokumentiert, analysiert und verbessert, die zur Herstellung eines Produkts oder einer Dienstleistung erforderlich sind – und Total Quality Management – ein Management-Framework, das Mitarbeiter auf allen Ebenen einbezieht, um Qualitätsverbesserungen zu erzielen.

Unabhängig von der Methodik beruht der erfolgreiche Einsatz von Kaizen in einem Unternehmen darauf, Unterstützung für den Ansatz im gesamten Unternehmen vom CEO abwärts zu gewinnen.

Kaizen ist eine Zusammensetzung aus zwei japanischen Wörtern, die zusammen gute Veränderung oder Verbesserung bedeuten. Kaizen ist jedoch durch die Verbindung mit Lean-Methoden und -Prinzipien eher zu einem Konzept geworden, das sich mit kontinuierliche Verbesserung beschreiben lässt.

Kaizen hat seinen Ursprung in japanischen Unternehmen nach dem Zweiten Weltkrieg. Sie wurden teilweise als Reaktion auf amerikanische Management- und Produktivitätsberater entwickelt, die das Land besuchten, insbesondere W. Edwards Deming, der argumentierte, dass die Qualitätskontrolle direkter in die Hände der Fließbandarbeiter gelegt werden sollte. Kaizen wurde 1986 von Masaaki Imai über sein Buch Kaizen: The Key to Japan’s Competitive Success in den Westen gebracht und populär gemacht.

Die zehn Kaizen-Prinzipien

Da die Umsetzung von Kaizen ein Umdenken im gesamten Unternehmen erfordert, werden zehn Prinzipien, die sich mit der Kaizen-Denkweise befassen, allgemein als Kern der Philosophie bezeichnet. Sie sind:

- Hinterfragen Sie die Vorannahmen.

- Suchen Sie proaktiv nach Lösungen.

- Hinterfragen Sie den Status Quo.

- Verzichten Sie auf Perfektionismus und setzen Sie auf einen iterativen, adaptiven Wandel.

- Suchen Sie nach Lösungen, wenn Sie Fehler finden.

- Schaffen Sie eine Umgebung, in der sich jeder befähigt fühlt, seinen Beitrag zu leisten.

- Akzeptieren Sie nicht das offensichtliche Problem; Fragen Sie stattdessen fünfmal Warum, um der eigentlichen Ursache auf den Grund zu gehen.

- Sammeln Sie Informationen und Meinungen von mehreren Personen.

- Nutzen Sie Ihre Kreativität, um kostengünstige, kleine Verbesserungen zu finden.

- Hören Sie nie auf, sich zu verbessern.

Wie Kaizen funktioniert

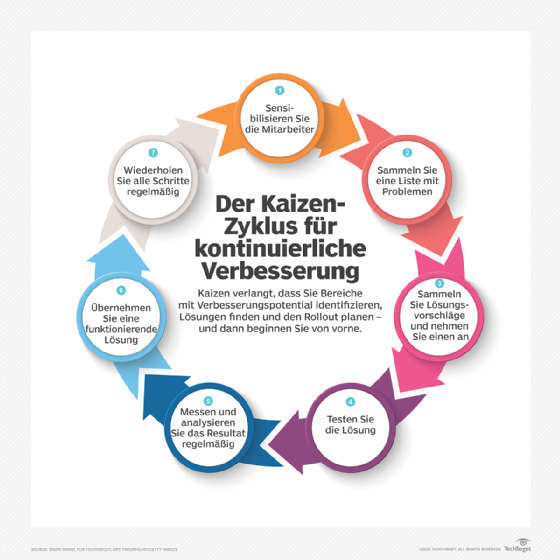

Kaizen basiert auf der Überzeugung, dass alles verbessert werden kann und nichts bleiben soll, wie es ist. Es beruht auch auf dem Grundsatz, Menschen zu respektieren. Kaizen umfasst das Identifizieren von Problemen und Chancen, das Erstellen von Lösungen und deren Einführung – und dann das erneute Durchlaufen des Prozesses für unzureichend behandelte Probleme und Fehler. Ein Zyklus aus sieben Schritten regelt die kontinuierliche Verbesserung und erlaubt eine systematische Herangehensweise.

Kaizen-Zyklus für kontinuierliche Verbesserung

Sie können Kaizen in einem siebenstufigen Zyklus implementieren, um eine Umgebung zu schaffen, die auf kontinuierlicher Verbesserung abzielt. Dieser Kreislauf umfasst folgende Schritte:

- Mitarbeiter einbeziehen. Bemühen Sie sich darum, möglichst viele Mitarbeiter einzubeziehen und bitten Sie diese, Probleme zu identifizieren und zu benennen. Dadurch entsteht ein Anknüpfungspunkt für Veränderungen. Oft ist es sinnvoll, Verantwortliche zu benennen, die damit beauftragt sind, Informationen von einer größeren Gruppe von Mitarbeitern zu sammeln und weiterzugeben.

- Probleme sammeln. Erstellen Sie anhand des Feedbacks aller Mitarbeiter eine Liste mit Problemen und potenziellen Chancen. Erstellen Sie eine Liste, wenn es viele Probleme gibt.

- Ermitteln Sie eine Lösung. Ermutigen Sie die Mitarbeiter, kreative Lösungen anzubieten, wobei alle Arten von Ideen gefördert werden. Wählen Sie eine erfolgreiche Lösung oder Lösungen aus den vorgestellten Ideen aus.

- Testen Sie die Lösung. Implementieren Sie gewählte Lösung, wobei alle am Rollout teilnehmen. Erstellen Sie Pilotprogramme oder unternehmen Sie andere kleine Schritte, um die Lösung zu testen.

- Analysieren Sie die Ergebnisse. Überprüfen Sie in verschiedenen Abständen den Fortschritt, mit konkreten Plänen dafür, wer die Anlaufstelle bei Fragen und Problemen mit der Änderung ist und wie Sie die Mitarbeiter weiterhin einbinden. Stellen Sie fest, wie erfolgreich die Änderung war.

- Übernehmen Sie die Lösung in der gesamten Organisation. Wenn die Ergebnisse positiv waren, übernehmen Sie sie für das gesamte Unternehmen.

Diese sieben Schritte sollten kontinuierlich wiederholt werden, wobei gegebenenfalls neue Lösungen getestet oder neue Problemlisten angegangen werden sollten.

Es gibt weitere Ansätze für den Kaizen-Zyklus, zum Beispiel einen, der in vier Schritte zusammengefasst ist – Planen (Plan), Umsetzen (Do), Prüfen (Check) und Ausführen (Act) oder PDCA. Dieses Konzept ist auch als Shewhart-Zyklus oder Deming-Zyklus bekannt.

Arten von Kaizen-Ereignissen

Obwohl das Ziel von Kaizen ein umfassender kultureller Wandel ist, gibt es spezielle Ereignisse (Events), die den Prozess anstoßen oder sich auf eine bestimmte Gruppe von Problemen konzentrieren.

Im Westen sind diese konzentrierten Bemühungen, schnelle Änderungen vorzunehmen, um ein kurzfristiges Ziel zu erreichen, oft das gesamte Ausmaß der Kaizen-Bemühungen. Es gibt verschiedene Namen für diese Kaizen Events wie Kaizen Blitz, Kaizen Burst, Kaizen Workshop, Focused Improvement Workshop, Continuous Improvement Workshop und Rapid Process Workshop. Diese Veranstaltungen können sich auf verschiedene Tools stützen oder Bereiche konzentrieren, wie zum Beispiel das 5S-Framework, Total Productive Maintenance oder Value Stream Mapping.

Kaizen 5S-Framework

Ein 5S-Framework ist ein wichtiger Bestandteil des Kaizen-Systems und schafft einen idealen physischen Arbeitsplatz. Die 5S konzentrieren sich auf visuelle Ordnung, Organisation, Sauberkeit und Standardisierung, um Rentabilität, Effizienz, Service und Sicherheit zu verbessern. Unten sind die originalen japanischen 5S und ihre Übersetzungen aufgelistet.

- Seiri (Sortieren/Organisieren). Trennen Sie nützliche Gegenstände am Arbeitsplatz von nicht-nützlichen und entfernen Sie unnötige Gegenstände.

- Seiton (Ordnen). Ordnen Sie die Gegenstände so an, dass sie leicht zugänglich sind, und zwar so, wie es für die Arbeit am sinnvollsten ist.

- Seiso (Reinigen). Halten Sie den Arbeitsplatz sauber und ordentlich.

- Seiketsu (Standardisieren). Führen Sie bewährte Verfahren für die Arbeitsplatzbereinigung ein.

- Shitsuke (Disziplin). Bemühen Sie sich immer weiter.

Vor- und Nachteile von Kaizen

Es gibt mehrere Gründe, warum Kaizen für eine Organisation von Vorteil sein kann; Es gibt jedoch einige Situationen, für die es weniger geeignet ist. Einige der Vor- und Nachteile von Kaizen sind:

Vorteile

- Kaizens Fokus auf allmähliche Verbesserung kann einen sanfteren Ansatz für Veränderungen schaffen, im Gegensatz zu großen Umstürzen, die häufiger abgelehnt werden und Trotzreaktionen verursachen

- Kaizen fördert die Überprüfung von Prozessen, um Fehler und Verschwendung zu reduzieren.

- Mit weniger Fehlern werden Aufsichts- und Inspektionsanforderungen minimiert.

- Die Moral der Mitarbeiter verbessert sich, weil Kaizen ihnen das Gefühl gibt, wertvoll zu sein und gehört zu werden.

- Die Teamarbeit nimmt zu, wenn die Mitarbeiter über die spezifischen Themen ihrer Abteilung hinausdenken.

- Der Kundenfokus intensiviert sich, wenn sich die Mitarbeiter der Kundenanforderungen bewusster werden.

- Es sind Systeme vorhanden, um sicherzustellen, dass Verbesserungen sowohl kurz- als auch langfristig erfolgen.

Nachteile

- Unternehmen mit strengen Hierarchien und getrennten Abteilungen müssen erst umfassende kulturelle Veränderungen durchführen, um ein geeignetes Umfeld zu schaffen.

- Kaizen-Ereignisse sind mitunter nur kurzfristig erfolgreich und der Effekt verfliegt schnell.